Materialien, die die Batterieleistung verbessern

Materialien, die die Batterieleistung verbessern

Obwohl der Nutzen von Elektrofahrzeugen (EVs) in den letzten zehn Jahren erhebliche Fortschritte gemacht hat, bleibt noch viel Arbeit, um ihre Ausbeute zu verbessern und die Kosten zu senken. Der Kern dieser Herausforderung ist das Batteriesystem, bei dem Konstrukteure versuchen müssen, konkurrierende Einschränkungen wie Kosten, Leistung und Gewicht auszugleichen, um die Fahrzeugleistung zu optimieren. Der vielversprechendste Weg zu einer Lösung liegt oft in der Batteriepack-Anordnung, bei der jede Design-Iteration potenzielle Nachteile für das Wärmemanagement, die Anfälligkeit für elektromagnetische und hochfrequente Interferenzen (EMI/RFI) und die Umwelt-/physikalische Belastung berücksichtigen muss. MG Chemicals verfügt über ein umfangreiches Portfolio an Materiallösungen, die allgemeine Herausforderungen abdecken, die bei Batteriesystemen auftreten.

Funktionelle Klebstoffe zum Kleben und Schützen

Die Hauptfunktion eines Klebstoffs besteht darin, zwei Oberflächen ausreichend zu verbinden, um einen funktionellen mechanischen Halt bereitzustellen. Spezialklebstoffe mit sekundären Merkmalen wie Flammhemmung und Wärmeleitfähigkeit haben jedoch zusätzliche Merkmale, die bei der Verwendung in Batteriesatzbaugruppen von Wert sind. Diese Klebstoffe verbessern auch die Temperaturwechselbeständigkeit und reduzieren das Gewicht der Batterie, indem sie Schweißnähte beseitigen.

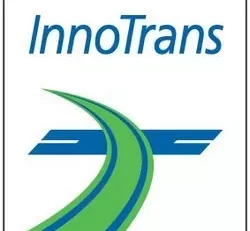

Strukturelle und thermische Klebstoffe

Der führende Batterietyp für Elektrofahrzeuge ist die Lithium-Ionen-Batterie, hauptsächlich aufgrund ihrer hohen Energiedichte und Langlebigkeit. Ein Nachteil dieser Batterie ist jedoch die Brandgefahr, wenn die Batterie durchstochen oder unsachgemäß aufgeladen wird. Um dieses Risiko zu verringern, verwenden Konstrukteure flammhemmende Materialien wie unser 9200FR, um Firewalls um das Batteriepaket herum zu bauen, um die Ausbreitung von Feuer zu verhindern. Dieser Klebstoff ist ein flammhemmendes 2-Komponenten-Strukturepoxid, das eine außergewöhnliche Haftfestigkeit bietet und von Underwriter Laboratories als UL94 V-0 zertifiziert ist . Es ist auch ein ausgezeichneter Ersatz für PET-Folien, die entlang der Kühlwanne verwendet werden, um Module zu verkleben, egal ob in zylindrischer oder prismatischer Anordnung.

Das Wärmemanagement ist ein kritischer Designparameter für Batteriepakete, da sich einzelne Zellen der Module während des Ladevorgangs erwärmen, was eine schnelle und effektive Wärmeableitung erforderlich macht. Die Module werden innerhalb des Pack-Arrays mit wärmeleitfähigen Klebstoffen wie unserem 8329TFF und 8349TFM miteinander verbunden , die eine effektive seitliche Wärmeübertragung aus dem Pack heraus erleichtern und die Temperatur regulieren. Diese Materialien verbinden die Module mit Kühlplatten und können als Lückenfüller zwischen der Oberseite des Pakets und dem Deckel verwendet werden, um die Wärmeableitung zu unterstützen.

Abbildung 1: Schichtdiagramm Batteriepack mit Strukturkleber (links) und Zellarray mit Wärmeleitkleber (rechts)

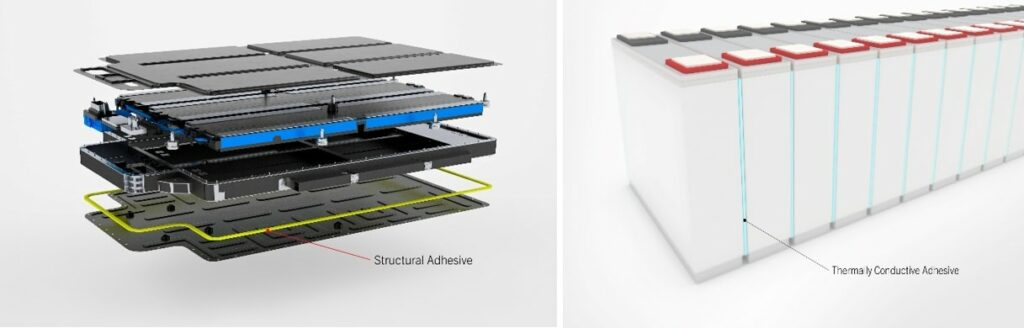

Leitfähige Beschichtungen zur Geräuschreduzierung

Elektrisch leitfähige Beschichtungen sind 1- oder 2-Komponenten-Systeme, die leitfähige Füllstoffe wie Nickel, Kupfer und Silber enthalten, wobei Bindemittelsysteme in den meisten Industrielacken Standard sind. Diese Beschichtungen sind ein schnelles und einfaches Mittel zur Metallisierung von Kunststoffen für zwei Hauptzwecke: Abschirmung elektrischer Geräte vor EMI/RFI und Herstellung von Leiterbahnen. Bei Batteriepacks müssen Entwickler die Batterie von benachbarten Geräten sowohl innerhalb als auch außerhalb des Fahrzeugs abschirmen, um Übersprechen und nachfolgende Fehlfunktionen zu verhindern. Leitfähige Beschichtungen wie unsere 841AR und 842AR kann auf der Innenseite des Batteriepackdeckels und der Gehäusebaugruppe angebracht werden, um Interferenzen durch externe magnetische und elektrische Felder zu blockieren. Diese Beschichtungen ermöglichen es Automobilherstellern, von schweren Metallbatteriegehäusen auf leichte Kunststoffe umzusteigen, das Gesamtgewicht zu reduzieren und die Effizienz zu verbessern. Außerdem reduzieren diese leitfähigen Beschichtungen den elektrischen Widerstand zwischen aktiven Materialien und der Aluminiumfolie entlang der Wand von Batteriezellen, wodurch die Lade- und Entladeleistung verbessert wird.

Abbildung 2: Leitfähige Beschichtung entlang der Batteriezellenwand

Umweltschutz

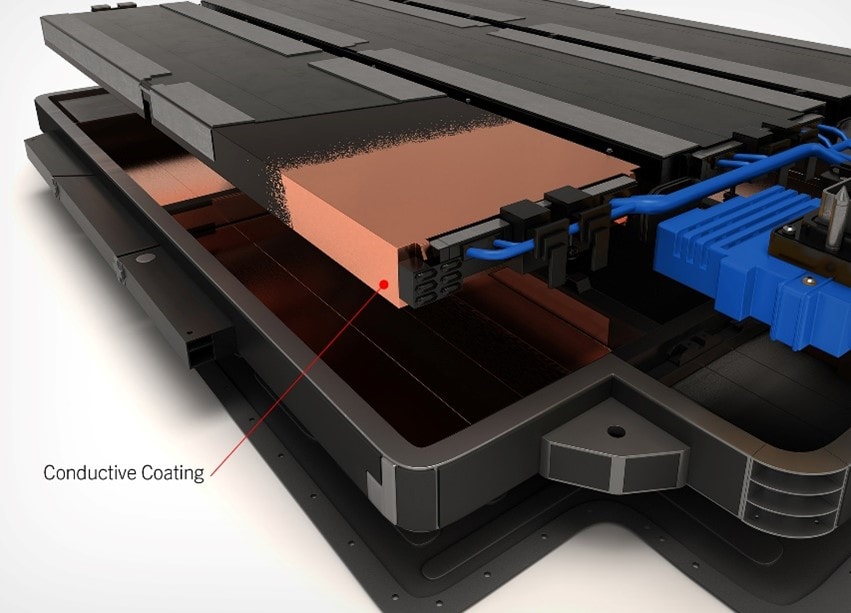

Fahrzeugkomponenten sind einer Vielzahl von Verunreinigungen ausgesetzt, die von den im Fahrzeug zirkulierenden Flüssigkeiten bis hin zu Salzen und anderen korrosiven Elementen aus der äußeren Umgebung reichen. Um die Langlebigkeit von EV-Batterien zu gewährleisten, werden Beschichtungen und Harze aufgetragen, um Abschnitte vor Korrosion, Erschütterungen und Lichtbögen zu schützen. Dielektrische Beschichtungen wie unsere 4223F , 4225 , 4200UV und 4226A werden zum Beschichten von elektrischen Komponenten wie Leiterplatten, Sammelschienen und Kühlplatten verwendet, die anfällig für Ausfälle durch Korrosion oder Lichtbögen sind.

Flüssige Harze wie unsere Vergussmassen 834B und 834HTC härten zu einer harten, starren Oberfläche aus und können verwendet werden, um Lücken zwischen Zellen zu füllen und sicherzustellen, dass alles fest an Ort und Stelle bleibt. Die Vergussmassen sind sowohl wärmeleitfähig als auch flammhemmend und tragen dazu bei, Überhitzung und unkontrolliertes Feuer im Falle einer Entzündung zu verhindern.

Abbildung 3: Schutzlackierung auf der Leiterplatte des Batteriepacks

Fazit

Die Verbesserung der Batterieperformance von Elektrofahrzeugen (EVs) durch den Einsatz von speziellen Materialien ist eine bleibende Aufgabe. Die Hauptaufgabe der Konstrukteure besteht darin, konkurrierende Einschränkungen wie Kosten, Leistung und Gewicht auszugleichen, um die Fahrzeugleistung zu optimieren. MG Chemicals bietet Materialien an, die allgemeine Herausforderungen bei der Konstruktion von Batteriesystemen abdecken. Dazu gehören funktionelle Klebstoffe, die nicht nur verbinden, sondern auch zusätzliche Merkmale wie Flammhemmung und Wärmeleitfähigkeit aufweisen.

Ein Beispiel ist das flammhemmende 2-Komponenten-Strukturepoxid 9200FR, das eine außergewöhnliche Haftfestigkeit bietet und von Underwriter Laboratories als UL94 V-0 zertifiziert ist. Es kann verwendet werden, um Firewalls um das Batteriepaket zu bauen, um die Ausbreitung von Feuer zu verhindern. Ein weiteres wichtiges Material sind leitfähige Beschichtungen wie unsere 841AR und 842AR, die auf der Innenseite des Batteriepackdeckels und der Gehäusebaugruppe angebracht werden können, um Interferenzen durch externe magnetische und elektrische Felder zu blockieren. Diese Beschichtungen ermöglichen es Automobilherstellern, auf leichte Kunststoffe umzusteigen, um das Gesamtgewicht zu reduzieren und die Effizienz zu verbessern.